With the continuous development of injection molding technology, the accuracy requirement of the size of products is

higher and higher. But in the production practice, there are often difficulties in assembly caused by the deviation in

dimension, and it leads to waste of resources. How to improve the dimensional precision of injection products, is one of

important subjects in the filed of processing. To the defect of plastic products dimensional deviation. We analyze and

research the factors for the occurrence, its size error can be caused by many factors, and very complex. Both external

factors of temperature, humidity, but also internal factors such as molecular crystallization, orientation and internal stress

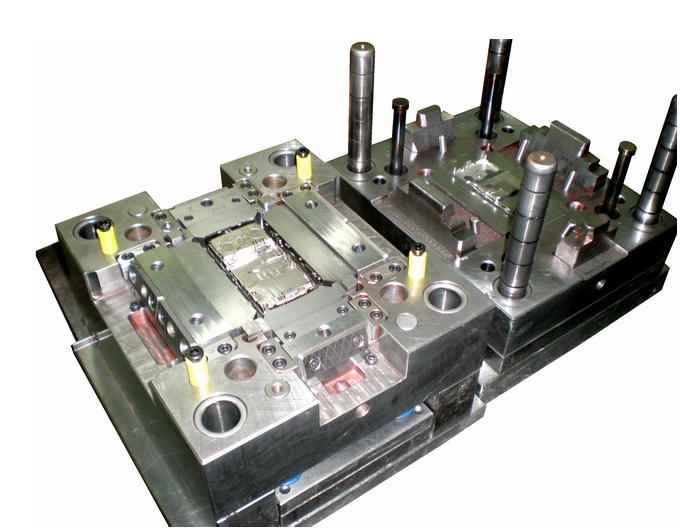

changes. By analysis that the main factors of product size error, boils down to the influence of mold design and

manufacturing and injection molding process conditions,the two factors take about two thirds of products size error.

The second is the plastic material performance, products design and injection molding equipment and other factors.

Description: during injection molding, the change of weight and size exceed the composite production capacity of the

mold, injection machine and plastic .

The possible causes and recommend remedy:

1. Injection machine

A. Material is uneven in the shot feeding cylinder.

Check whether there is sufficient cooling water flowing through the hopper throat to maintain the correct temperature.

B.Temperature or fluctuations range is too big for shot feeding cylinder

Check whether thermal electric coupling that used with temperature controller is the correct type.

C.Injection molding machine capacity is too small.

Check the injection volume of injection molding machine and plasticizing capacity, and then compare with the actual

injection quantity and plastic consumption per hour.

D.Unstable injection pressure.

Check whether each operation has a stable melting padding.

Check whether backflow prevent valve has leakage, if yes replace it.

Check if the wrong set of incoming materi

E.Screw reset is not stable.

Ensure that the screw in each operation reset position is stable, is not more than 0.4 mm (0.16 inch)

F.The change of the operation time, the melted fluid viscosity is inconsistent.

Check the operation time inconsistency.

Use the back pressure.

2.Molds

A. Gate partially blocked.

Check if any signs of gate residue in sprue hole, especially submersible gate.

B. Inconsistent mold temperature control.

Check whether the cooling medium has temperature changes.

3. Materials

Check the size change of the feedstock. Ensure that the smalls are picked out from the recycled material.

Check whether two batches of plastic mixed together.

It is common that dimensional deviation exists in the process of injection molding, by optimizing the die structure and

forming process parameters, choose the appropriate raw materials, can reduce or even avoid the size deviation, or

reduced size deviation, improves the performance of the plastic product, so that the products size and performance can

meet the design requirements.